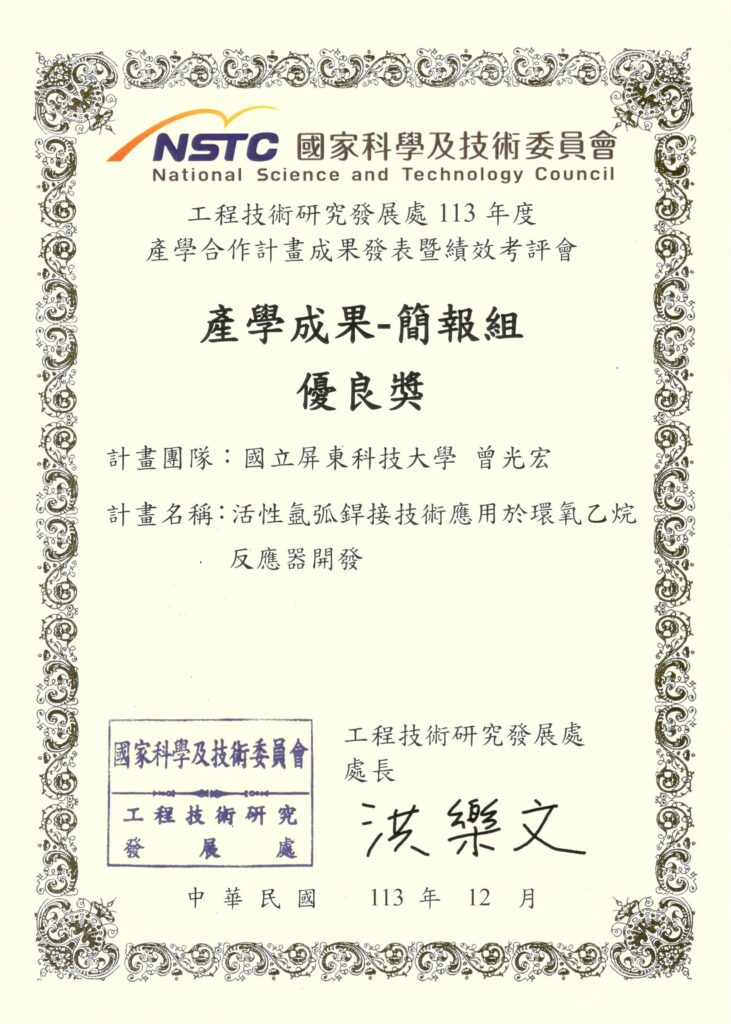

合作企業承攬國內重工機械設備製造廠(業主)之環氧乙烷反應器的冷却管排製造工程,該冷却管排係環氧乙烷反應器之關鍵組件。該冷却管排係由45塊直徑7700 mm多孔擋板、35根拉杆、定距管及吊架等組成柱狀骨架,另於33層擋板上下之間穿插96組蛇形管束(576根直管與288個彎頭)。該蛇形管束之無縫直管與U型彎頭材質採用雙相不銹鋼,且直管與彎頭係採用氬弧銲接。此無縫直管與U型彎頭之接頭係採V型開槽設計(開槽角度為70o)。合作企業於製作直管與彎頭之銲接程序規範書(WPS)時指出,若依業主之冷却管排的接頭開槽設計,則需以傳統氬弧銲接進行三道次填料施銲工序,且每一道次之層間溫度需低於120o,方能確保雙相不銹鋼直管與彎頭施銲品質。主持人多次陪同合作企業負責人前往業主討論蛇形管束之無縫直管與U型彎頭活性氬弧銲接工法,並獲得業主同意以活性氬弧銲接進行環氧乙烷反應器之冷却管排製造加工。根據合作企業估算,原需約11個月的產製工期(採傳統氬弧銲接),採用活性氬弧銲接可縮短近2.5個月的工期(亦即僅需8.5個月的工期),大幅縮短產製工期。由於合作企業已具備雙相不銹鋼氬弧銲接所需之人力與技術,因此本計畫已順利完成技術移轉工作。本計畫除了業已滿足合作企業現階段迫切需求之雙相不銹鋼高品質、高效率銲接技術外,對提升臺灣石化設備製造業之先進銲接技術研發亦具有指標性的意義。本成果榮獲國科會工程處113年度產學合作計畫『產學成果簡報優良獎』。